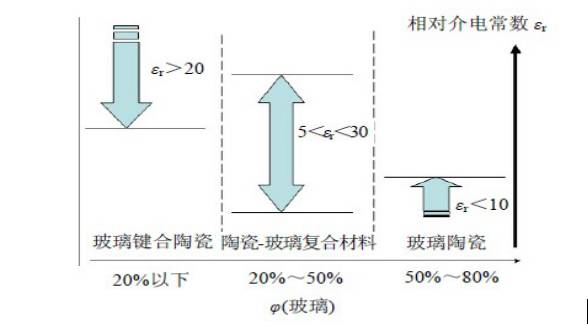

低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)技术是20世纪80年代中期美国首先推出的集互联、无源元件和封装于一体的多层陶瓷制造技术。从材料组成和结构划分,迄今发展起来的LTCC材料系统可分为三大类,如图所示:

LTCC的分类

材料体系是玻璃陶瓷体系,即前驱体为玻璃材料,在烧结过程中晶化,晶相从玻璃中析出,形成一种自生长的两相结构。这类材料玻璃相的体积分数为50%~80%。玻璃相是这类材料功能的主要载体,而少量的晶化组分所起到的主要作用是改善材料的力学性能和热性能。

这类材料以美国Ferro 公司开发的Ferro A6 为代表,其特点是材料显微结构均匀,能够实现低介电常数和较低损耗,热性能和力学性能均有保证。其缺点是材料体系单一,不容易实现性能的调控和系列化。

这类材料以美国Ferro 公司开发的Ferro A6 为代表,其特点是材料显微结构均匀,能够实现低介电常数和较低损耗,热性能和力学性能均有保证。其缺点是材料体系单一,不容易实现性能的调控和系列化。

材料体系被称为“玻璃键合陶瓷(Glass Bonded Ceramics)”,其前驱体以晶态陶瓷粉为主体,加入低熔点陶瓷作为助烧剂。其结构与传统意义上的陶瓷烧结体较为相似,只是作为晶界的玻璃相成分略高,一般占到材料的10%~20%(体积分数)。

这类材料的性质主要决定于晶相组分。目前关于这类材料的研究报道很多,但取得实际应用的较少。这类材料是能够获得较高介电常数的材料体系,性能的调控空间也很大,其主要问题是具有较强助烧作用的低熔玻璃都会在很大程度上劣化材料性能。

LTCC的优点

陶瓷材料具有优良的高频、高速传输以及宽通带的特性。根据配料的不同,LTCC材料的介电常数可以在很大范围内变动,配合使用高电导率的金属材料作为导体材料,有利于提高电路系统的品质因数,增加了电路设计的灵活性;

可以适应大电流及耐高温特性要求,并具备比普通PCB电路基板更优良的热传导性,极大地优化了电子设备的散热设计,可靠性高,可应用于恶劣环境,延长了其使用寿命;

可以制作层数很高的电路基板,并可将多个无源元件埋入其中,免除了封装组件的成本,在层数很高的三维电路基板上,实现无源和有源的集成,有利于提高电路的组装密度,进一步减小体积和重量;

与其他多层布线技术具有良好的兼容性,例如将LTCC与薄膜布线技术结合可实现更高组装密度和更好性能的混合多层基板和混合型多芯片组件;

非连续式的生产工艺,便于成品制成前对每一层布线和互连通孔进行质量检查,有利于提高多层基板的成品率和质量,缩短生产周期,降低成本。

节能、节材、绿色、环保已经成为元件行业发展势不可挡的潮流,LTCC也正是迎合了这一发展需求,最大程度上降低了原料,废料和生产过程中带来的环境污染。

LTCC的缺点

收缩率问题。LTCC 存在许多涉及可靠性的难点,基板与布线共烧时的收缩率及热膨胀系数匹配问题即是其中的一个重要挑战,它关系到多层金属化布线的质量。LTCC 共烧时,基板与浆料的烧结特性不匹配主要体现在三个方面:

①、烧结致密化完成温度不一致;

②、基板与浆料的烧结收缩率不一致;

③、烧结致密化速度不匹配。这些不匹配容易导致烧成后基板表面不平整、翘曲、分层。不匹配的另一个后果是金属布线的附着力下降。

散热问题。虽然LTCC 基板比传统的PCB 板在散热方面已经有了很大的改进,但由于集成度高、层数多、器件工作功率密度高,LTCC基板的散热仍是一个关键问题,成为影响系统工作稳定性的决定因素之一。

随着微电子技术的进步,器件工作能量密度越来越高,如何把热量及时有效地散发出去,保障器件的稳定工作,是封装所面临的艰巨挑战。采用高导热率的材料及新型的封装设计是提高封装部件散热效率的常用方法。

但对LTCC来说,其明显的不足之处就是基片的导热率低(2-6W/m· K),远低于氮化铝基片的导热率(≥100W/m· K),比氧化铝基片的导热率(15-25W/m·K)也低了不少。这限制了LTCC在大型、高性能计算机系统中的应用。